హెమ్మింగ్ అనే పదం ఫాబ్రిక్ మేకింగ్లో దాని మూలాన్ని కలిగి ఉంది, ఇక్కడ వస్త్రం యొక్క అంచుని దానిపైనే తిరిగి మడిచి, ఆపై కుట్టినది.షీట్ మెటల్లో హెమ్మింగ్ అంటే లోహాన్ని దాని మీదకు తిరిగి మడవడం.బ్రేక్ ప్రెస్తో పని చేస్తున్నప్పుడు హేమ్లు ఎల్లప్పుడూ రెండు దశల ప్రక్రియలో సృష్టించబడతాయి:

మెటల్లో అక్యూట్ యాంగిల్ టూలింగ్తో వంపుని సృష్టించండి, 30° ఉత్తమం అయితే 45° కొన్ని పరిస్థితులకు పని చేస్తుంది.

అక్యూట్ బెండ్ను చదును చేసే బార్ కింద ఉంచండి మరియు బెండ్ను మూసివేయడం పూర్తి చేయడానికి తగినంత ఒత్తిడిని వర్తించండి.

మొదటి దశ ఏదైనా సాధారణ అక్యూట్ యాంగిల్ బెండ్ మాదిరిగానే చేయబడుతుంది.హేమింగ్ ప్రక్రియ యొక్క రెండవ దశకు బ్రేక్ ప్రెస్ ఆపరేటర్ మరియు టూల్ డిజైనర్ల నుండి కొంత అదనపు సమాచారం అవసరం ఎందుకంటే షీట్ మెటల్ యొక్క కోణం, చదునుగా ఉండే బార్ షీట్ మెటల్ నుండి క్రిందికి జారిపోవాలనుకుంటోంది.అదనంగా వర్క్ పీస్ బార్ల మధ్య నుండి జారిపోవాలనుకుంటోంది.ఈ రెండు శక్తులను థ్రస్ట్ శక్తులు అంటారు.

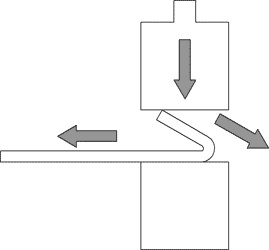

హెమ్మింగ్ షీట్ మెటల్ నుండి థ్రస్ట్ ఫోర్సెస్ యొక్క ఇలస్ట్రేషన్

దీనికి చదును చేసే డై థ్రస్ట్ శక్తులను తట్టుకునేలా మరియు ఫ్లాట్గా ఉండేలా రూపొందించడం అవసరం.అదనంగా, డై నుండి జారిపోకుండా ఆపరేటర్ షీట్ మెటల్కు వ్యతిరేకంగా ఫార్వర్డ్ ఫోర్స్ను ఉంచడం అవసరం.పొట్టి అంచులతో మందమైన పని ముక్కలపై ఈ శక్తులు ప్రముఖంగా ఉంటాయి.ఈ అంశాలను దృష్టిలో ఉంచుకుని ప్రెస్ బ్రేక్ల కోసం అందుబాటులో ఉన్న హెమ్మింగ్ సెటప్లు మరియు సాధనాల యొక్క మూడు సాధారణ రూపాలను పరిశీలిద్దాం.

మల్టీ టూల్ సెటప్, అక్యూట్ టూలింగ్ మరియు ఫ్లాటెనింగ్ డై

హెమ్మింగ్ సెటప్ యొక్క సరళమైన రూపం రెండు వేర్వేరు సెటప్లను కలపడం.మొదటిది ఒక తీవ్రమైన సెటప్, ఇక్కడ 30° బెండ్ ప్రామాణిక సాధనాన్ని ఉపయోగించి సృష్టించబడుతుంది.మొదటి వంపు చేసిన తర్వాత, భాగం మరొక యంత్రానికి బదిలీ చేయబడుతుంది లేదా అసలైన దానిలో కొత్త సెటప్ ఉంచబడుతుంది.రెండవ సెటప్ ఒక సాధారణ చదును బార్.బెండ్ చదును చేసే బార్ క్రింద ఉంచబడుతుంది మరియు మూసివేయబడుతుంది.ఈ సెటప్కు ప్రత్యేక సాధనాలు ఏవీ అవసరం లేదు మరియు చిన్న పరుగులు, ప్రోటోటైప్లు లేదా జాబ్ షాప్లు వివిధ రకాల హేమ్ లెంగ్త్లను రూపొందించాల్సిన అవసరం ఉండవచ్చు.బ్రేక్ ప్రెస్ టూలింగ్ యొక్క వ్యక్తిగత భాగాలుగా అక్యూట్ టూలింగ్ మరియు చదును చేసే బార్ చాలా బహుముఖంగా ఉంటాయి మరియు హెమ్మింగ్ వెలుపల విలువను జోడిస్తాయి.ఈ సిస్టమ్కు డ్రా బ్యాక్లు రెండు ప్రత్యేకమైన సెటప్ల యొక్క స్పష్టమైన అవసరం, అలాగే చదును చేసే ప్రక్రియలో థ్రస్ట్ నియంత్రణ ఉండదు.

రెండు దశల హెమ్మింగ్ పంచ్ మరియు డై కాంబినేషన్

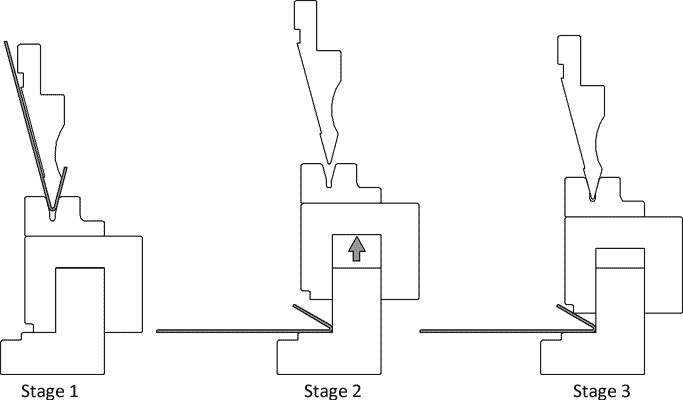

రెండు దశల హెమ్మింగ్ డై డీప్ చానెల్డ్ డై మరియు అక్యూట్ స్వోర్డ్ పంచ్ ఉపయోగించి పనిచేస్తుంది.మొదటి వంపు వంపుని ఏర్పరచడానికి ఛానెల్ని av ఓపెనింగ్గా ఉపయోగిస్తుంది.రెండవ దశలో పంచ్ మూసివేయబడినందున పంచ్ ఛానెల్లోకి జారిపోతుంది మరియు షీట్ మెటల్ను చదును చేయడానికి పంచ్ యొక్క అంచు ఉపయోగించబడుతుంది.డై యొక్క ఛానెల్ లోపల పంచ్ను కూర్చోబెట్టడం వలన థ్రస్ట్ ఫోర్స్ను డైలోకి మళ్లిస్తుంది, ఇది పంచ్ కంటే మరింత సులభంగా భద్రపరచబడుతుంది.ఈ రకమైన డై యొక్క లోపం ఏమిటంటే దీనికి ఆచరణాత్మకంగా CNC నియంత్రణ అవసరం.మొదటి మరియు రెండవ దశ స్ట్రోక్ మధ్య ఎత్తులో వ్యత్యాసం కారణంగా మాన్యువల్గా సర్దుబాటు చేయడానికి చాలా సమయం పడుతుంది.అదనంగా, ఈ రకమైన డైని సులభంగా ఓవర్ టన్నేజ్ నుండి విభజించవచ్చు, ఇది కంప్యూటర్ నియంత్రిత భద్రతల అవసరాన్ని బలపరుస్తుంది.

త్రీ స్టేజ్ హెమ్మింగ్ పంచ్ అండ్ డై

హేమ్లను సృష్టించడం కోసం ప్రత్యేకంగా రూపొందించబడిన ఇతర అత్యంత సాధారణమైన సాధనం మూడు దశలు లేదా అకార్డియన్ రకం పంచ్ మరియు డై.v ఓపెనింగ్ స్ప్రింగ్లోడెడ్ ప్యాడ్ పైన కూర్చుంటుంది, ఇది దిగువ ప్యాడ్పై ఉంటుంది.మొదటి దశలో స్ప్రింగ్ కంప్రెస్ చేయబడిన తర్వాత మరియు ఎగువ ప్యాడ్ దిగువ ప్యాడ్పై కూర్చబడిన తర్వాత v ఓపెనింగ్లో తీవ్రమైన బెండ్ సృష్టించబడుతుంది.రెండవ దశలో ఎగువ రామ్ ఉపసంహరించబడుతుంది మరియు ఎగువ మరియు దిగువ ప్యాడ్ మధ్య ఉన్న స్ప్రింగ్లు దాని అసలు స్థానానికి తిరిగి వస్తాయి.షీట్ మెటల్ అప్పుడు ఎగువ మరియు దిగువ ప్యాడ్ మధ్య ఉంచబడుతుంది మరియు v డై ద్వారా టన్నేజీని బదిలీ చేస్తూ పంచ్ మూసివేయబడుతుంది.టూల్ ఇంటరాక్షన్పై ఈ సాధనాన్ని అనుమతించడానికి v డైకి ప్రత్యేక ఉపశమనం ఇవ్వబడుతుంది.ఎగువ మరియు దిగువ ప్యాడ్ మధ్య గైడ్ మిగిలిన సాధనాలను ప్రభావితం చేయకుండా థ్రస్ట్ శక్తులను నిరోధిస్తుంది.దిగువ డై కూడా ఆపరేటర్కు షీట్ మెటల్ బయటకు జారకుండా నిరోధించడానికి వర్క్పీస్ను నెట్టడానికి కొంత ఇస్తుంది.ఈ సాధనం మెకానికల్, నాన్ CNC, బ్రేక్లకు ప్రాధాన్యతనిస్తుంది ఎందుకంటే స్ట్రోక్ ఎత్తులలో వ్యత్యాసం చాలా తక్కువగా ఉంటుంది, సర్దుబాటు తక్కువ సమయం తీసుకుంటుంది.ఈ సెటప్ ప్రామాణిక అక్యూట్ పంచ్ను ఉపయోగించడానికి కూడా మిమ్మల్ని అనుమతిస్తుంది.

హెమ్మింగ్ కోసం టన్నేజ్ అవసరం

హెమ్మింగ్కు అవసరమైన టన్ను మీ మెటీరియల్ యొక్క బలం, దాని మందం మరియు ముఖ్యంగా మీరు ఏ రకమైన హేమ్ను రూపొందించాలనుకుంటున్నారు అనే దానిపై ఆధారపడి ఉంటుంది.టియర్ డ్రాప్ మరియు ఓపెన్ హేమ్లకు ఫ్లాట్ హేమ్కు ఉన్నంత టన్ను అవసరం లేదు.ఎందుకంటే మీరు లోపలి వ్యాసార్థాన్ని కనిష్టంగా మాత్రమే మారుస్తున్నారు, ప్రాథమికంగా మీరు కేవలం 30° దాటి వంపుని కొనసాగిస్తున్నారు.మీరు లోహాన్ని చదును చేసినప్పుడు మీరు క్రీజ్ను ఏర్పరుస్తారు మరియు లోపలి వ్యాసార్థాన్ని తొలగిస్తారు.ఇప్పుడు మీరు లోహాన్ని వంచి కాకుండా ఏర్పరుస్తున్నారు.దిగువన మీరు కోల్డ్ రోల్డ్ స్టీల్ కోసం హెమ్మింగ్ టన్నేజ్ చార్ట్ను చూడవచ్చు.

హేమ్స్ కోసం ఉపయోగాలు

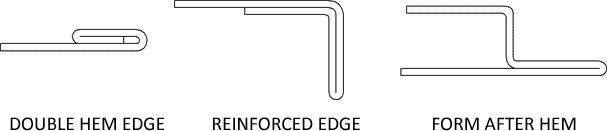

హేమ్స్ సాధారణంగా తిరిగి అమలు చేయడానికి, లోపాలను దాచడానికి మరియు నిర్వహించడానికి సాధారణంగా సురక్షితమైన అంచుని అందించడానికి ఉపయోగిస్తారు.డిజైన్ సురక్షితమైనదిగా కోరినప్పుడు, ఇతర అంచు చికిత్స ప్రక్రియల కంటే మెటీరియల్ మరియు ప్రాసెసింగ్ యొక్క అదనపు ధర కూడా తరచుగా ప్రాధాన్యతనిస్తుంది.అంచులకు చికిత్స చేయడానికి డిజైనర్లు ఒక చిన్న ఫ్లాట్ హేమ్ని మించి చూడాలి.హేమ్ని రెట్టింపు చేయడం వల్ల ప్రారంభ అంచు నాణ్యతతో దాదాపుగా సంబంధం లేకుండా హ్యాండిల్ చేయడానికి ఖచ్చితంగా సురక్షితంగా అంచుని సృష్టించవచ్చు.బెండ్ ప్రొఫైల్ యొక్క 'మధ్య'లో హేమ్ను జోడించడం వలన ఫాస్టెనర్లు లేదా వెల్డింగ్ లేకుండా సాధ్యం కాని వివిధ రకాల ప్రొఫైల్లకు తలుపులు తెరవవచ్చు.అధునాతన సీమింగ్ యంత్రాలు లేకుండా కూడా రెండు హేమ్ల కలయిక తక్కువ లేదా తక్కువ బందుతో బలమైన, గట్టి కీళ్లను సృష్టించగలదు.అదనపు మద్దతు అవసరమయ్యే భాగాలలో లోహపు మందాన్ని వ్యూహాత్మకంగా రెట్టింపు చేయడానికి కూడా హేమ్లను ఉపయోగించవచ్చు.ఆహార సేవ పరిశ్రమలో ఉపయోగించే హేమ్లు దాదాపు ఎల్లప్పుడూ సానిటరీ ప్రయోజనాల కోసం మూసివేయబడాలి (ఓపెనింగ్ లోపల శుభ్రం చేయడం చాలా కష్టం).

డబుల్ హేమ్ ఎడ్జ్ – హెమ్ అండ్ డబుల్ మెటల్ థిక్నెస్ బెండ్ ఫర్ సపోర్ట్ – అడ్వాన్స్డ్ ప్రొఫైల్లను క్రియేట్ చేయడానికి హెమ్ని ఉపయోగించడం

హేమ్స్ యొక్క ఫ్లాట్ నమూనాలను నిర్ణయించడం

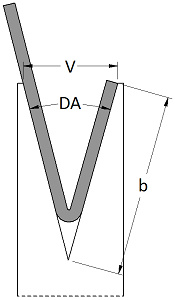

హేమ్ యొక్క ఫ్లాట్ నమూనా సాధారణ వంపు వలె అదే పద్ధతిలో లెక్కించబడదు.వంపు యొక్క శిఖరం అనంతం వైపు కదులుతున్నప్పుడు వెలుపల సెట్బ్యాక్ మరియు K-ఫాక్టర్ వంటి అంశాలు నిరుపయోగంగా మారడం దీనికి కారణం.ఇలాంటి హేమ్ కోసం భత్యాన్ని లెక్కించడానికి ప్రయత్నించడం నిరాశకు దారి తీస్తుంది.బదులుగా భత్యాన్ని లెక్కించేటప్పుడు 43% మెటీరియల్ మందం యొక్క నియమం ఉపయోగించబడుతుంది.ఉదాహరణకు, మన మెటీరియల్ .0598" మరియు మేము 1/2" హేమ్ని సాధించాలనుకుంటే, మేము .0598, .0257లో 43% తీసుకొని, 0.5257 ఇచ్చే 1/2"కి జోడిస్తాము.కాబట్టి మనం 1/2" హేమ్ని సాధించడానికి ఫ్లాట్ ప్యాటర్న్ చివర 0.5257" వదిలివేయాలి.ఈ నియమం 100% ఖచ్చితమైనది కాదని గమనించాలి.మీరు అధిక ఖచ్చితత్వం గల హేమ్ను రూపొందించడానికి ఆసక్తి కలిగి ఉంటే, మీరు ఎల్లప్పుడూ నమూనా భాగాన్ని వంచి, మీ లేఅవుట్లను కొలవాలి మరియు సర్దుబాటు చేయాలి.మీ సాధారణంగా హెమ్డ్ మెటీరియల్ల కోసం దీన్ని చేయడం మరియు భవిష్యత్ సూచన కోసం చార్ట్ను రూపొందించడం తెలివైన పని.హేమ్ యొక్క కనిష్ట పరిమాణం లేదా పొడవు మీ డైని మీ v తెరవడం ద్వారా నిర్ణయించబడుతుంది.వంగిన తర్వాత మీ హేమ్ పొడవును తనిఖీ చేయడం తెలివైన పని, ఎందుకంటే లోహాన్ని చదును చేసే చివరి దశ అది ఎలా సాగుతుంది మరియు చదును అవుతుంది అనే విషయంలో కొంచెం ఊహించలేనిది.ప్రామాణిక కనిష్ట ఫ్లాంజ్ పొడవును ఉపయోగించడం వలన మీరు చాలా అప్లికేషన్లకు తగినంత దగ్గరగా ఉండాలి.ఎయిర్ బెండ్ ఫోర్స్ చార్ట్ను గుర్తుంచుకోవడం ఒక తీవ్రమైన సాధనం కోసం కనిష్ట ఫ్లాంజ్ పొడవు:

పోస్ట్ సమయం: ఆగస్ట్-27-2021